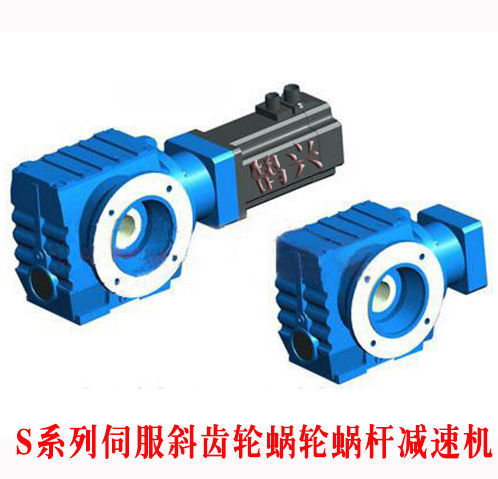

热轧厂齿轮减速机安装方法步骤

热轧厂齿轮减速机安装方法步骤。将新的齿轮减速机箱体清洗干净后,吊装在中箱体上,将齿轮减速电机上箱体与中箱体的联接螺栓拧紧压实,进行预装再次盘车用压铅法检验齿侧间隙,要求:1、齿轮减速电机的轮齿两端侧隙尽可能调至致,这样也保证了两轴的平行度。2、间隙应在0.9~1.2毫米内。(如发现有偏差应将上箱体吊出,根据计算确定转动偏心套弧长)。

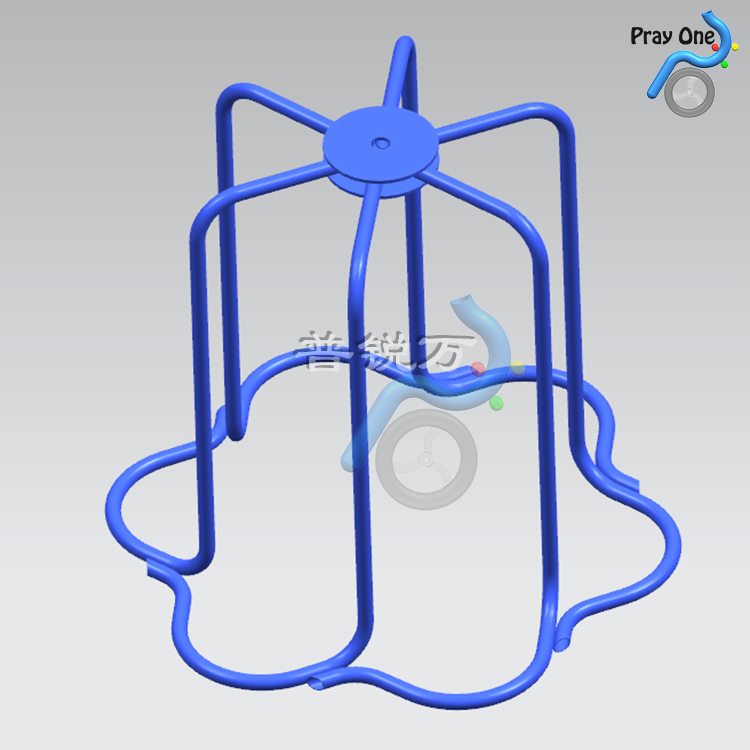

保证齿轮伺服减速机两侧间隙相等将已试装好上传动的中箱体吊到下箱体上试装。(因中箱体有偏重,吊起时须用两只葫芦吊调整平衡,对准后慢慢下降,上下大齿轮转到拆卸时的位置,利用原来轴上的记号线,用线坠拉垂直线,可防止轮齿碰伤)。与前面讲述的原理样,盘车用压铅法检验两个大齿轮啮合的齿侧间隙。齿轮减速机下箱体下传动齿轮啮合部分已安装完毕,中箱体上传动部分试装调整好后大小齿轮已吊出,现将中箱体正式与下箱体固定连接。

齿轮减速机安装步骤为:在下箱体上加密封膏。将中箱体吊在下箱体上。敲入中箱体与下箱体的定位销。将M72的双头螺柱吊起插入联接孔中。将所有螺栓预紧。查表M72螺栓需8.87600Nm~9000Nm。液压扭力扳手自动控制9000Nm拧紧。自此,齿轮减速机下箱体与中箱体联接正式安装完毕。将齿轮减速机下箱体与中箱体的连接件装上平板车,从上检公司运到2050热轧。上传动部分的齿侧间隙、轴承间隙经过试装,已调整完毕。高速轴吊下后,轴上的其它零件都可装上。旧轴上的可利用的零件需拆下。将旧的高速轴吊在压床上,准备拆卸齿轮轴套。

用3~4把气焊枪不同方向对齿轮轴套均匀加热10分钟,温度在控制在240C左右。用30吨压力机吊中间杆出齿轮轴套,拆卸后待用。用液压机和二爪拉马配合拆卸旧的高速轴的右端上的零件(待用)将旧高速轴上的零件进行清洗,擦干。测量新旧轴和零件的尺寸,画出零件图,加工或修整零件。将拆下的些零件修整后,装上小齿轮轴。将飞轮、法兰等零件装入。装上小齿轮轴的气动离合器,拧上螺栓。将小齿轮轴部件从上检公司运到2050热轧。6.9.4现场安装调试齿轮减速机,将箱体吊运到飞剪齿轮减速机的基础上。齿轮减速机吊装过程:先将基础上止挡块割去三边、留边作基准保证箱体不斜,然后将箱体螺栓孔对准角螺栓,落下箱体。将上传动小齿轮吊装到箱体内,要注意齿轮的偏心套位置和原齿轮啮合位置。上传动大齿轮吊入箱体。大齿轮吊入箱体后,盖上布防灰尘。装上轴盖、油管等附件。在检查中发现齿轮减速机体轴颈与电机轴颈前后偏移3毫米。

齿轮减速机调整方法:用行车吊住端,减少齿轮减速机箱体的重量。再用2只20吨液压千斤在齿轮减速机箱体的后方取两支点到位。测量后,符合联轴器安装要求。在中箱体上加上密封膏,吊上箱体就位。在上箱体螺栓孔中先穿入两个双头螺栓作定位选择,吊钩慢慢轻放。将中箱体与上箱体的定位销敲入。将上箱体与中箱体的双头螺栓扳紧。吊装上箱盖。用液压扭力扳手固定地脚螺栓。紧固力矩14000NM。装气动装置及箱盖。加入轴承润滑脂并装上轴承盖。二次灌浆将底座基础封好。点检确认盘车。项目符合检修要求。2050热轧精轧飞剪主减速箱更换项目完成,消除了齿轮减速机箱体底座开裂的隐患,上传动高速轴与轴承的更换和恢复安装了飞轮,适应了热轧厂的生产要求。

最新资讯文章

- 钣金加工工艺培训案例(附详细数据及过程)

- 薄壁不锈钢管卡环粘结式连接方法

- 304不锈钢管,310S不锈钢管,316L不锈钢管,耐腐蚀不锈钢钢管

- 不锈钢管的焊接方法大全

- 304不锈钢管会生锈吗?

- 不锈钢管硬度知多少

- 弯管加工:打磨后的不锈钢生锈是什么原因

- 弯管加工:钢制弯头与弯管区别是什么?怎么区分?

- 苏州弯管加工:型钢弯圆的优势及性能

- 苏州弯管加工:弯管加工温度及弯曲度控制方法

- 苏州弯管加工:不锈钢焊管加工过程中常见的问题

- 苏州弯管加工:不锈钢焊管的生产加工工艺是什么?

- 苏州弯管加工:碳钢螺旋叶片产品描述及技术特点

- 苏州弯管加工:螺旋叶片的维护方法

- 苏州弯管加工:型钢弯圆加工时对于原料的选择要求

- 苏州弯管加工:型钢弯圆成型技术特点解析

- 苏州弯管加工:型钢弯圆加工半径确定方法及精度影响因素

- 苏州弯管加工:提升螺旋叶片耐磨性的主要方法

- 苏州弯管加工:弯管加工产品质量的保证

- 苏州弯管加工:型钢弯圆加工质量如何保证?