一种新型齿轮冷滚打工艺分析

提出了一种基于展成原理的齿轮冷滚打方法,并对其进行运动学分析,得到了滚打轮与齿坯之间的传动比关系。为了避免冷滚打过程中打轮与齿坯的干涉问题,给出了安装角的计算方法;根据塑性成形中的体积不变原则,对渐开线齿轮冷滚打加工时的毛坯直径进行计算。参照滚刀的设计方法,完成了打轮结构的初步设计,给出了打轮有效齿数的计算方法;进行了齿轮冷滚打试验,初步验证了该工艺的可行性。

齿轮传动是利用齿轮之间的啮合传递动力和运动的一种机械传动方式,广泛应用于航空航天、船舶、兵器、汽车、工程机械、冶金、建材、能源、石油化工等领域。齿轮作为机械装备的重要基础件,其性能和可靠性决定了机械装备的性能和可靠性,其加工技术已成为衡量机械制造水平的重要标志之一[1]。

目前,齿轮加工仍以切削加工为主,无论是滚齿、铣齿或是磨齿等,都是在金属棒料上用成形刀具或砂轮径向切断金属纤维而形的,材料利用率低、能耗大,尤其是加工过程中切断了金属纤维流线,造成制件强度、疲劳寿命及耐冲击性能下降。精密塑性成形齿轮由于具有节省材料、节能、成本低、效率高等显著优势,因此在汽车等行业中被广泛采用[2]。目前的研究主要集中于齿轮的精密锻造和精密挤压成形[3]。赵军等[4]利用两个齿轮状工具,在液压加载情况下与工件对滚,使工件表面受到挤压逐渐变形成为所需要的齿轮。程羽等[5]研究了直齿圆柱齿轮的冷精锻过程,分析了分流孔形状、成形工艺等因素对齿轮成形的影响。Chitkara等[6]对直齿圆柱齿轮的塑性成形进行数值模拟研究,对不同摩擦状态下锻件的变形状况及成形载荷作了理论分析。Choi等[7]用工业纯铅进行圆柱直齿轮精锻模拟实验,分析了闭式模锻圆柱直齿轮时组合凹模的等效应变和相对平均应力的分布规律。王广春等[8]提出了“闭式模锻-向内分流”的直齿圆柱齿轮两步成形工艺方案。但是直齿轮和斜齿轮的精密锻造、精密挤压技术目前尚处于研究阶段,其核心问题是模具制造成本高而使用寿命递,尚难以实现工业化生产。

Ernst. Grob和Benjamin. Grob于1955年提出了一种新型的高效、经济的金属成型方法—冷滚打成形方法,称之为GROB法。该方法尤其适用于齿轮或者具有相似沟槽的圆柱截面零件的加工,齿形由单轮或者一系列相同的滚轮对毛坯进行重复渐进击打成形。李言、崔凤奎等[9-10]分析了花键冷滚打技术的基本原理,利用空间啮合原理计算得到了滚打轮的部分齿廓,开发了滚打轮CAD系统和磨削仿真系统,进行了相关实验验证,并对冷滚打过程中的滚打力、金属流动情况等进行了初步的研究[11-14]。李永堂等[15]也进行了渐开线花键冷滚压精密成形工艺分析及试验研究。

目前,对于齿轮冷滚打技术的研究主基于GROB法的双轮单齿对称滚打模型,其成形方式近似于成形法,对打轮轮廓的制造精度及质量要求较高;在冷滚打过程中,由于摩擦的存在,打轮在磨损后对齿轮加工齿廓影响比较严重,大大缩短了打轮的使用寿命。同时,由于滚打轮产品单一及价格昂贵,使其应用受到了极大的限制。本文提出一种基于展成原理的齿轮冷滚打技术,利用螺旋线个滚打轮依次对毛坯进行高速击打,从而生成所需要的齿轮齿廓。此种方法所形成的齿廓截面由滚打轮的各个齿包络生成,减小了打轮磨损对成形齿廓的影响,从而可以降低冷滚打技术对打轮的设计及制造高水平的要求。

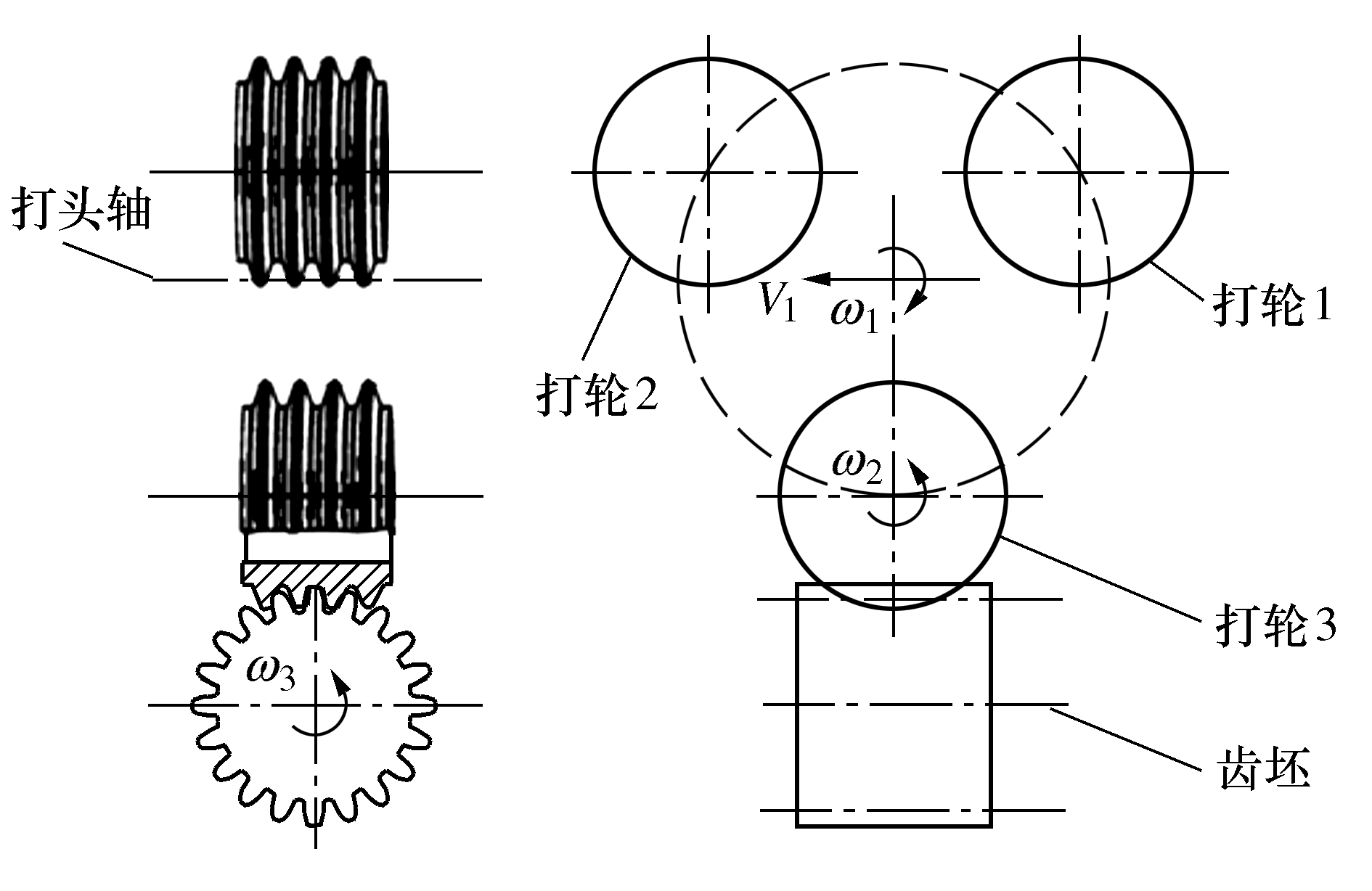

齿轮冷滚打成形是利用3个沿螺旋线均布的滚打轮对毛坯进行断续往复高速击打,从而实现局部加载的多点累积变形的自由成形方法,其成形过程具有高速、瞬态、高冲击、大变形等特点。本文提出的新型冷滚打原理,如图1所示。3个滚打轮沿螺旋线均布在打头座上,并可绕自身轴线自由转动,随着滚打轴的高速旋转,打头座每转一周,3个滚打轮依次对齿坯进行高速击打,而在滚打轮与毛坯接触的瞬间,滚打轮与工件之间的摩擦力作用促使滚打轮做自转运动。在滚打过程中,打头轴每转一周,工件分度一个齿;当工件转过完整的一周时,打头轴轴向移动距离V1。

因此,齿轮高速单点冷滚打累积成形,是依靠材料的固有塑性,在被成形件与成形工具(滚打轮)之间具有内链相对运动的同时,通过断续往复运动的成形工具对不断旋转的制件表面高速击打,迫使制件表面局部金属流动产生塑性变形,从而在连续运动中不断击打齿坯产生累积效应,最终形成预定形状要求的一种无模无约束自由塑性成形技术。

基于展成法的齿轮冷滚打技术通过一组呈螺旋线布置的打轮依次对齿轮毛坯进行高速击打,击打力作用在毛坯上所产生的应力超过材料本身的强度极限时,发生塑性变形。冷滚打加工过程主要包括以下几个运动:打头轴的回转运动n打头、工件的分度运动n工件、滚打轮绕自身轴线的回转运动ωr以及打轮座沿毛坯轴向的进给运动f。为了保证沿螺旋线个打轮在每次击打毛坯时都能击打在有效位置而不发生切齿现象,打头轴的回转速度与工件分度转速之间必须保持恒定的传动比,其传动比为

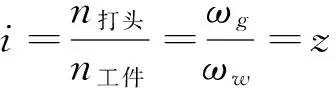

式中:n打头为打头轴的公转转速,r/min;n工件为工件分度转速,r/min;ωg为打头轴的公转角速度,rad/s;ωw为工件的自转角速度,rad/s;z为齿轮的齿数。

对于不同的齿数,需选取合适的分度挂轮,使机床之间的主轴和分度盘之间的传动比为待加工齿轮齿数。

采用连续分度的方式进行冷滚打时,滚打轮和工件之间总存在有“干涉”现象,因此为了减小干涉量的存在,在设置打轮时将打轮沿螺旋线均布。打轮的安装角计算公式为

式中:n为打轮头数;mn为齿轮法向模数;R为打轮公转半径;D为打轮直径。

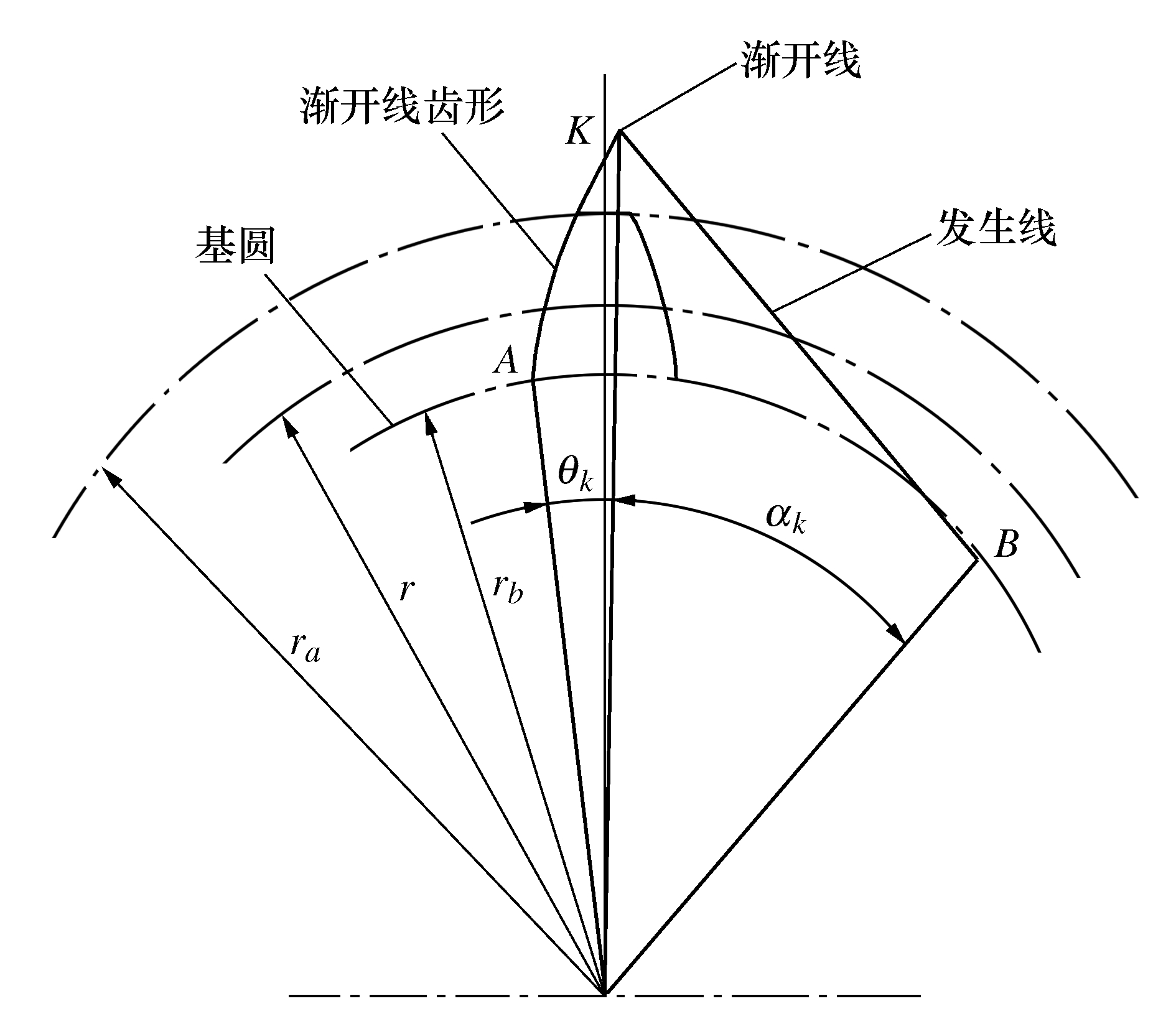

如图2所示,发生线BK沿半径为rb的圆周做纯滚动时,BK上任意一点K所形成的轨迹线AK即为该圆的渐开线,此圆即为渐开线的基圆。渐开线上一点与基圆中心的连线到渐开线起始点与基圆中心连线的夹角成为渐开线 渐开线为渐开线齿轮横截面面积计算原理图,图3a)为标准渐开线齿轮的截面,由图中可以看出,标准渐开线齿轮齿廓由齿顶圆弧、渐开线、齿底过度圆弧、齿底圆弧四部分组成。由于渐开线齿轮各齿均匀分布并且具有对称性,因此研究1/4齿形的面积则可得到整个齿廓截面的面积。在图3b)中可以得出1/4齿形即为

1BC、O1CF、OCD、ODE;而在AB段由于AB两点直线距离较短,即齿底圆所在的弦长较短,因此带有一条边为曲线的OABF的面积近似等于四边形OABF的面积;FBC的面积处理为O1CF的面积与O1BC面积的差。则齿面截面面积求解公式为A=2z(A

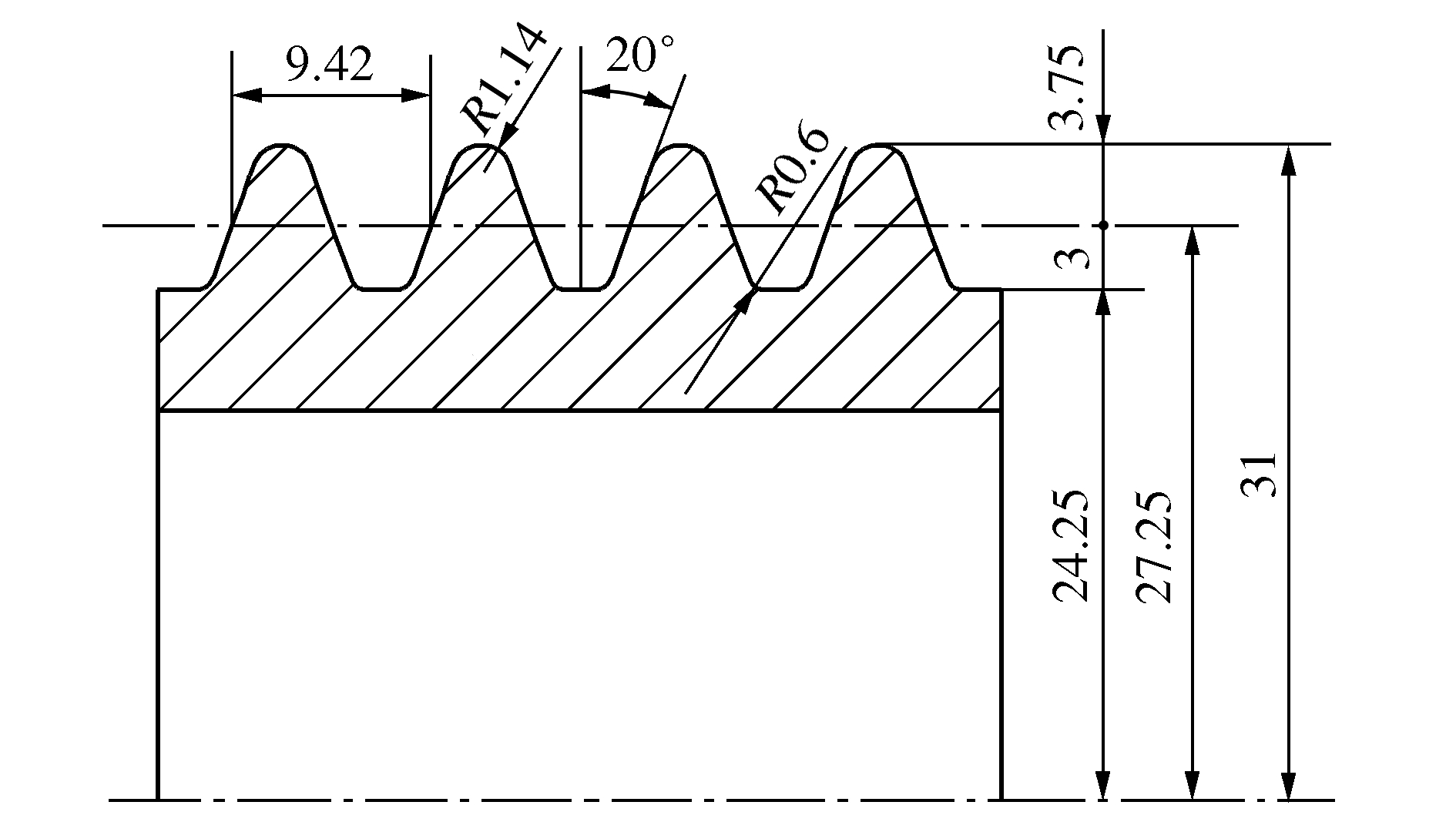

a=1、齿底高系数c*=0.25时,可得毛坯直径d=59.338 2 mm。4 滚打轮初步设计4.1 打轮齿廓的初步设计提出的基于展成原理的冷滚打方法类似于滚齿的运动过程,而打轮在打轮座上的安装呈螺旋线布置,因此打轮的初步设计参照滚刀的设计思路进行,图7则为初步设计的模数m=3的打轮截面形状。

4.2 打轮齿数设计在打轮设计过程中,其齿数在一定范围内变化时,会对成形过程产生影响,且与所需加工的齿轮模数以及齿数有关。冷滚打过程中,当打轮最外侧的轮齿参与成形过程时,则认为打轮上该齿有效,图8即为齿轮冷滚打时的数学模型。

在齿坯的内部,则认为其参与成形过程,该齿的设计有效;反之,若其在外侧,则该齿设计无效,不参与成形过程。因此对于任意一个模数为

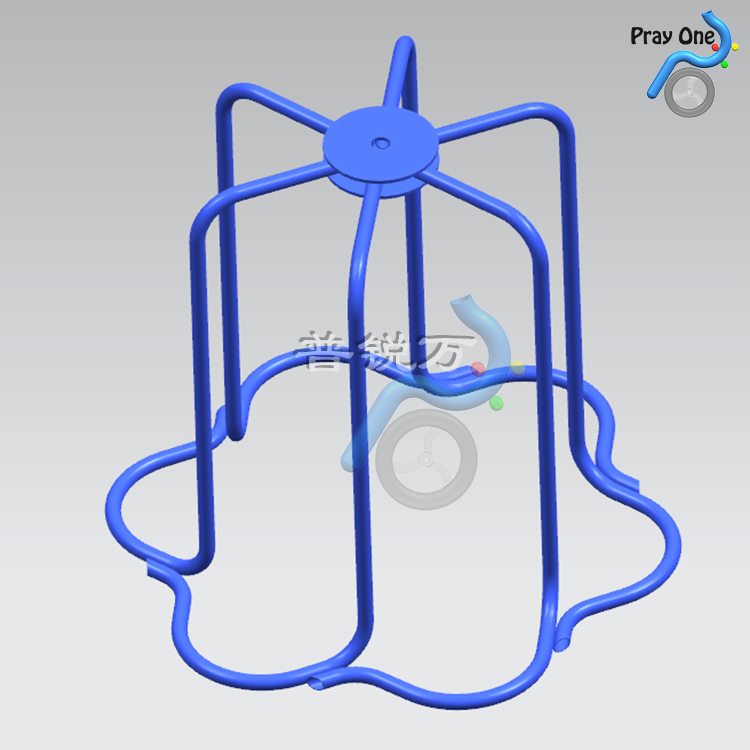

y2,将式(25)~(27)代入,整理可得(28)5 齿轮冷滚打实验研究由上述分析可知,基于展成法的齿轮冷滚打成形中,打头与工件之间的运动关系与滚齿过程中滚刀与工件之间的运动关系相同,都需要严格保证刀具回转运动与毛坯分度运动之间成齿数比关系。因此,实验基于YM3180E型滚齿机进行改造,使其符合齿轮冷滚打加工所需的运动学要求。图9为改造后的齿轮冷滚打试验设备,所设计的打头座安装方法与滚刀的安装方法相同。图10为所设计的打头装置结构装配关系图。

从而3个打轮齿廓曲面成近似螺旋线布置。芯轴与滚打轮之间的支承连接件选用NKXR-25型滚针轴承,以保证打轮在冷打过程中,受到摩擦力后可以自由回转。

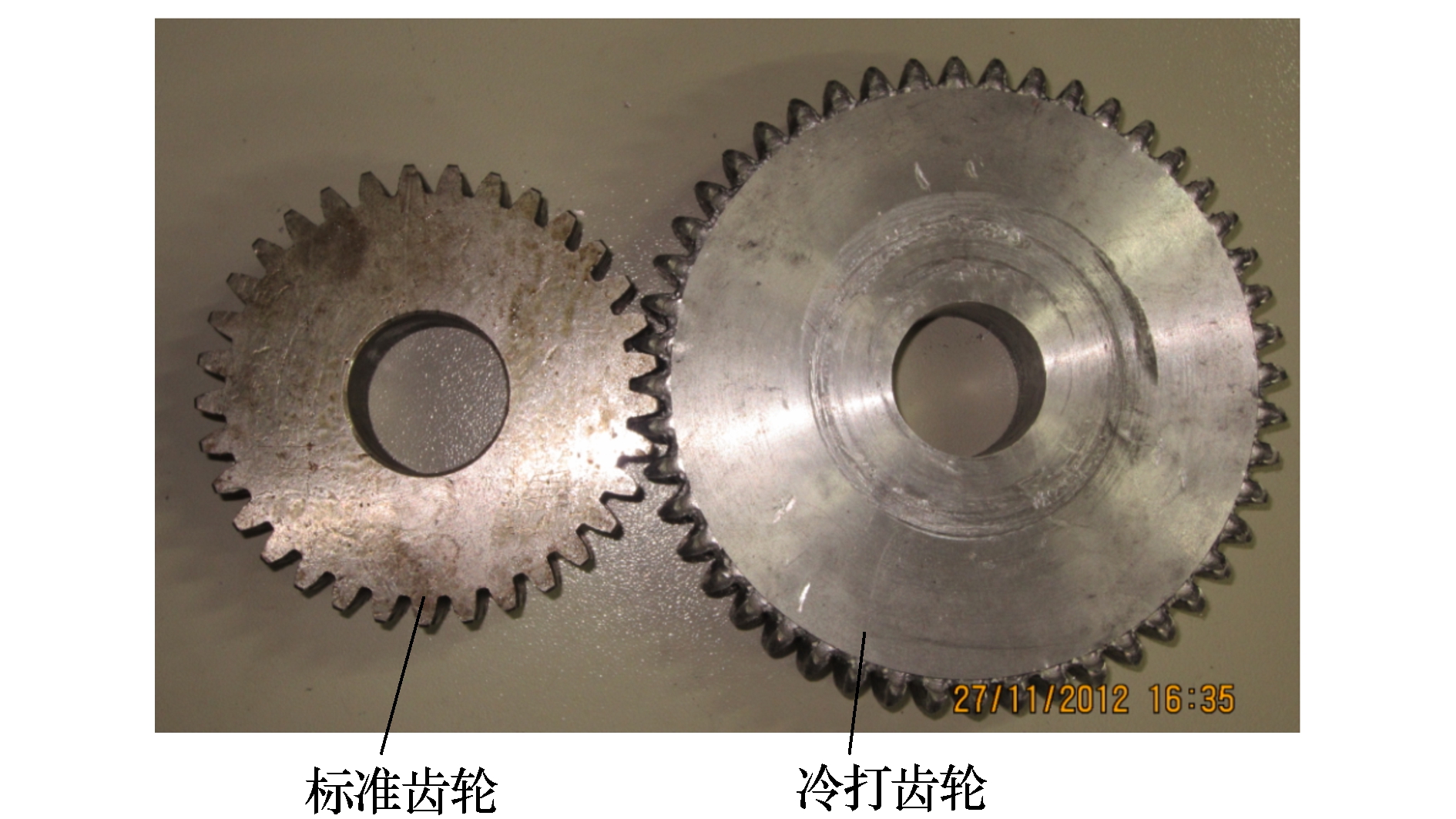

min,打轮座轴向进给速度v=0.56mm/r(工件)。1) 紫铜冷滚打紫铜坯料对应加工齿轮齿数z=34,图11为一次轴向进给5.93mm冷滚打后的结果,可以清晰的看到,轮齿分布较完整,但是材料沿轴向的流动比较明显,如果材料流动得不到解决,则必须增加必要的后处理工序,一者造成材料的巨大浪费,二者大大降低了齿轮加工的生产效率,大大减小了冷滚打技术的经济性和实用性。因此需要对工艺参数进行进一步优化调整,以获得相应的最优工艺参数,使得齿坯的成形质量较好。

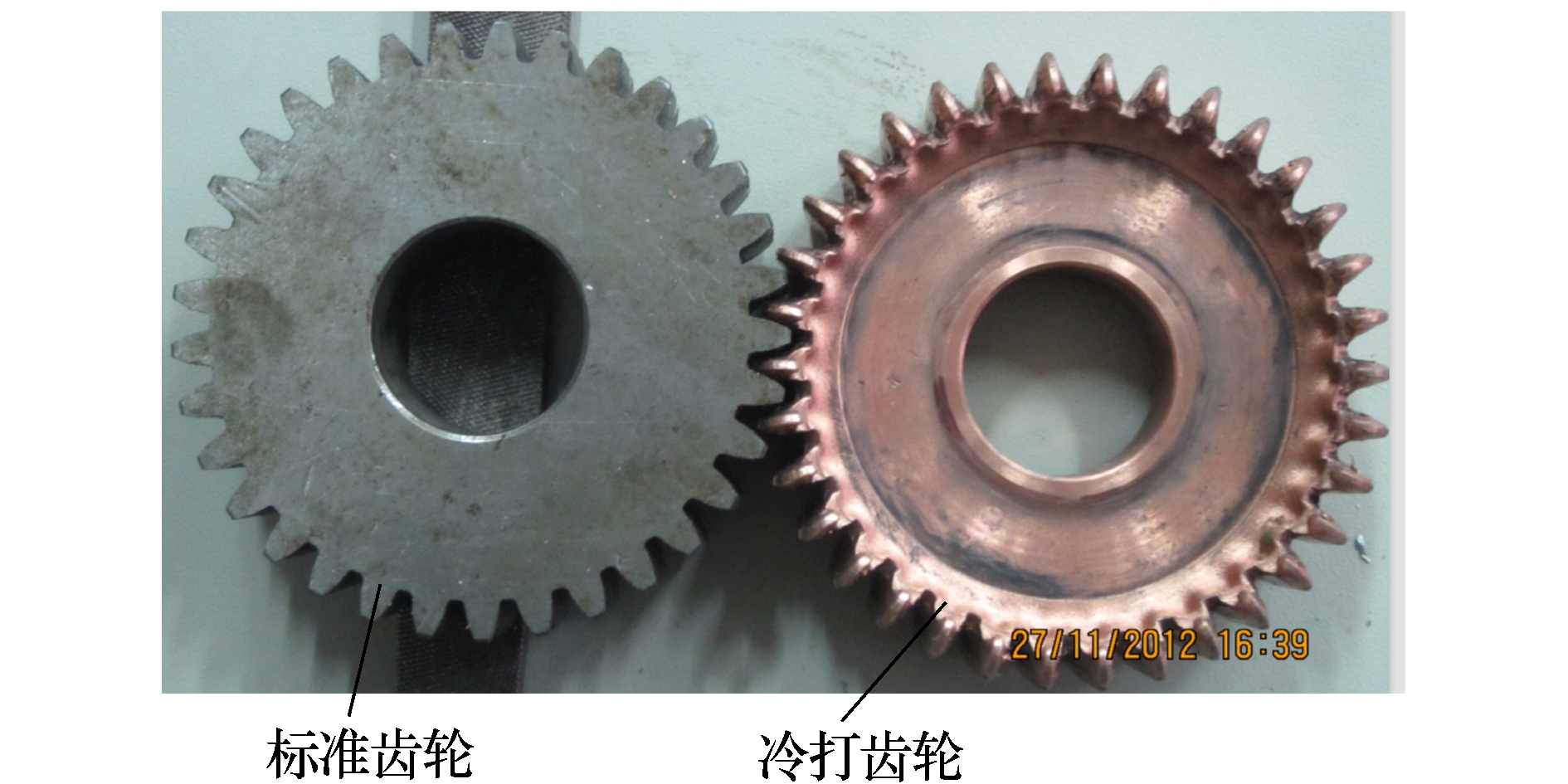

2) 硬铝冷滚打硬铝坯料冷滚打时,对应加工的齿轮齿数z=50,图12为硬铝在分次进给4.4

从图12中可以看到,硬铝材料沿轴向的流动比紫铜材料的小。这可能存在以下两点原因:硬铝材料较紫铜材料硬度高,当击打速度相同时,较硬材料的材料流动性较小;分次进给中,单次击打过程中受力较小,也相应了减小了材料的轴向流动性能。因此工艺参数的优化应包括冷打过程中的打轮回转转速、轴向进给速度以及径向进给次数及对应的单次进给量。3)

mm时的冷滚打结果,结果表明,该改造机床对于较硬的材料也可以进行冷滚打实验,但是随着材料硬度的提高,即便将径向进给量减小到0.5mm

图13 Q235冷打结果图6 结论1) 通过对齿轮冷滚打原理及运动学的分析,给出了基于展成原理齿轮冷滚打时滚打轮与工件之间的传动关系,给出了滚打轮进行螺旋线布置的方式及安装方法。

声明:该文观点仅代表作者本人,搜狐号系信息发布平台,搜狐仅提供信息存储空间服务。

最新资讯文章

- 钣金加工工艺培训案例(附详细数据及过程)

- 薄壁不锈钢管卡环粘结式连接方法

- 304不锈钢管,310S不锈钢管,316L不锈钢管,耐腐蚀不锈钢钢管

- 不锈钢管的焊接方法大全

- 304不锈钢管会生锈吗?

- 不锈钢管硬度知多少

- 弯管加工:打磨后的不锈钢生锈是什么原因

- 弯管加工:钢制弯头与弯管区别是什么?怎么区分?

- 苏州弯管加工:型钢弯圆的优势及性能

- 苏州弯管加工:弯管加工温度及弯曲度控制方法

- 苏州弯管加工:不锈钢焊管加工过程中常见的问题

- 苏州弯管加工:不锈钢焊管的生产加工工艺是什么?

- 苏州弯管加工:碳钢螺旋叶片产品描述及技术特点

- 苏州弯管加工:螺旋叶片的维护方法

- 苏州弯管加工:型钢弯圆加工时对于原料的选择要求

- 苏州弯管加工:型钢弯圆成型技术特点解析

- 苏州弯管加工:型钢弯圆加工半径确定方法及精度影响因素

- 苏州弯管加工:提升螺旋叶片耐磨性的主要方法

- 苏州弯管加工:弯管加工产品质量的保证

- 苏州弯管加工:型钢弯圆加工质量如何保证?